برش آهن چگونه است؟ برشکاری گرم و سرد چیست؟ مزایای برشکاری سرد و گرم؟ برش آهن با اره مدور چگونه است؟ برش آهن با فلاپ دیسکهای سایشی چگونه است؟ چه میزان با روشهای برشکاری آهن آلات آشنایی دارید؟ مشخصات فنی دستگاههای برش آهن کدامند؟ آیا نکات ایمنی در رابطه با برش آهن را میدانید؟ برای پاسخ به تمامی سوالهای بالا تا انتهای این مقاله با ما همراه باشید.

کاربرد فلزات در صنایع و ساختمان سازی سالیان درازی است که بهطور روزافزون افزایش یافتهاست. عملیات مختلفی بر روی فلزات صورت میگیرد تا فلزات، در شکل و شمایل دلخواه به کار گرفته شوند. عملیاتی از قبیل برشکاری وجوشکاری عمدهترین فعالیتهایی هستند که بر روی فلزات انجام میشود.

انواع روشهای برشکاری آهن

برشکاری با توجه به تجهیزات مصرفی و همچنین شرایط دمایی برش به دو دسته عمده زیر تقسیم میشود.

- برشکاری گرم

- برشکاری سرد

برش کاری گرم

برش گرم به فرآیندی گفته میشود که در آن با بالا بردن دما تا نقطه ذوب فلز، اقدام به جداسازی ذرههای سازنده فلز نموده و به این روش فلز برش داده میشود. برش گرم نیز خود به سه دسته برش با تیغ ارههای دیسکی آتشی (اصطکاکی) و دستگاه پلاسما (هوا برش) برش لیزر تقسیم میشود.

مزایای برشکاری گرم

مکانیزه کردن عملیات برش

دستگاههای برش گرم میتوانند به صورت برنامهریزی شده از طریق رایانهها و نرمافزارهای مخصوص مکانیزه گردند. نمونه آن دستگاه CNC که میتواند هر شکل و اندازه ای را با پیچیدگیهای مختلف و در حجمهای انبوه تولید نماید. البته این امکان در برخی از دستگاههای تمام اتوماتیک برش سرد نیز وجود دارد ولی به دلیل سهولت فرایند برش در روش برشکاری گرم، مکانیزه کردن عملیات برشکاری بیشتر از روشهای برشکاری گرم مرسوم میباشد.

سرعت بالا در حجم زیاد

یکی از مهمترین مزایایی که میتوان برای برشکاری گرم ذکر کرد سرعت انجام عملیات برشکاری میباشد. به عنوان مثال در یک کارگاه که نیاز به برش میلگرد به تعداد انبوه میباشد، اگر از روشهای برشکاری گرم استفاده شود میتوان با سرعت بسیار بالایی میلگردهای زیادی را برش داد.

یا در مواردی که برشکاری ورق با ضخامت بالا مد نظر باشد انجام برشکاری به روشهای سرد یا غیرممکن یا زمان بسیار زیادی میطلبد در حالیکه در روشهای برشکاری گرم میتوان با سرعت بالایی ورق آهن با صخامت بالا را برش داد.

کاهش میزان ضایعات تولیدی

ضایعات تولید شده بر خلاف روش سرد بیشتر به شکل غیر فلزی میباشد. اما بهطور کل میتوان گفت میزان تراشههایی که در روشهای برشکاری سرد ایجاد میشود به مراتب بیش از ضایعات تولید شده در روش گرم میباشد. البته در مواردی که ضخامت ورق یا لوله یا هر محصول فولادی مورد برشکاری زیاد باشد به هر صورت ضایعات وجود خواهد داشت.

اما نکته ای که در برش کاری گرم وجود دارد این است که ابزار برش گرم دقیقاً در محل برش واقع شده و از اینکه مقداری از ورق آهن یا هر محصول دیگر به صورت پرت جدا شود جلوگیری می شود. همچنین با استفاده از برشکاری گرم میتوان از ضایعات تولید شده در هنگام برشکاری، قطعات جدید تولید کرد و در جاهای دیگر مورد استفاده قرار داد.

نمونهٔ این در هنگام برش کاری پخ لولههای با ضخامت بالا میباشد که تکه جدا شده از آن را در ساخت براکتهای جوشی برای مونتاژ کردن لوله استفاده میکنند.

معایب برش کاری گرم

در اینجا به چند مورد از معایب برش کاری گرم در صنعت اشاره می کنیم.

تولید گاز و مواد سمی

با توجه به اینکه در روش برشکاری گرم عموماً به وسیله ای گرما تولید میگردد، این گرما میتواند در تولید گازهای سمی نقش داشته باشد. در بعضی از انواع برشکاری گرم، اکسیداسیون و سوختن گاز عامل برش محسوب میگردد که این امر میتواند تولید گازهای سمی را تشدید کند. برای مثال برشکاری استیلن که با اکسید کردن بخشی از فلز و زدودن آن از طریق فشار هوا صورت میگیرد بخش زیادی از گاز حاصل از این عمل تبدیل به گازهای آلاینده شده و باعث آلودگی میگردد.

تغییر ساختاری در محل برش

با توجه به اینکه در این مقاله در خصوص برش فلزات صحبت میکنیم باید به این نکته اشاره کنیم که بالا رفتن دمای فلز خصوصاً در دماهایی بالاتر از نصف دمای ذوب همواره باعث تغییراتی در خواص شیمیایی، فیزیکی و مکانیکی محل برش میشود. خصوصاً در فولادها زمانی که بخشی از فولاد مذاب میگردد در اثر انجماد دوباره شاهد تغییراتی در فولاد خواهیم بود.

تردی، کاهش استحکام تسلیم و ایجاد تنش در قسمتی که برشکاری میشود، میتواند از معایب برشکاری گرم محسوب گردد.

ایمنی پایین در فرایند برش کاری

برشکاری با روش گرم حتی با دستگاههای مکانیزه از ایمنی پایینی برخوردار است. حوادث بسیاری در کنار دستگاههای برش گرم گزارش شدهاست. سوختن و جراحتهای ناشی از برخورد با جسم گرم، انفجار، پاشش مذاب و … از جمله حوادثی است که در هنگام برشکاری گرم اتفاق خواهد افتاد. از این رو برشکاری گرم یک روش برشکاری بسیار خطرناک محسوب میشود.

البته وجود این خطرات نمیتواند بهطور کامل این روش را از صنعت حذف نماید اما استانداردهای ایمنی برای این منظور راهکارهای مناسبی ارائه دادهاند. در هنگام برشکاری گرم در کارگاهها میبایست نظارت واحد ایمنی بهطور کامل انجام گردد. رعایت پروتکلهای ایمنی و پر کردن چک لیستهای تهیه شده برای کار برش گرم میتواند خطرات ناشی از این روش برشکاری را به حداقل برساند.

برش کاری سرد

برش کاری سرد به پروسه ای گفته میشود که درآن قطعه فلزی بدون ایجاد حرارت به اندازه دلخواه برش داده شود. برش سرد نیز انواع مختلفی دارد که شامل برش از طریق واتر جت، اره نواری، اره دیسکی، اره دستی و اره لنگ را شامل میشود.

مزایای برشکاری سرد

پرتی کم

در برش سرد مقدار کمی پرتی ایجاد میشود. پرت یا ضایعات به آن قسمت از ورق آهن گفته میشود که در اثر برش عملاً غیرقابل استفاده میگردد. گاهی پرت ورق به صورت کناره ورق است و گاهی به صورت تکههای پراکنده. با استفاده از برش سرد میتوان ضایعات را به حداقل رساند.

در روشهایی مانند واتر جت یا برش با قالب میتوان با طراحی درست برش، به ماکزیمم سطح مفید در برشکاری دست پیدا کرده و در مصرف ورق آهن صرفه جویی زیادی به عمل آورد. با توجه به قیمت ورق آهن در ضخامتهای مختلف این مزیتی بسیار مطلوب به حساب میآید.

حفظ خواص فلز

با توجه به اینکه در هنگام برش سرد دمای فلز افزایش محسوسی ندارد، خواص فلز که عموماً تابع دمای فلز میباشد، تغییر نمیکند. مخصوصاً در مورد ورق آهن. در صورتی که دمای ورق فولادی بالا رود و سرد شدن آن تحت کنترل نباشد میتواند منجر به تردی ورق شود. بنابر این با برش ورق به صورت سرد میتوان بدون تغییر در خواص فیزیکی آن شکل مورد نظر را ایجاد نمود.

سرعت برشکاری

در روش برشکاری ورق به صورت سرد سرعت برش به اندازه ای زیاد است که میتوان به صورت انبوه اشکال یک شکل و هم اندازه را تولید نمود.

عدم تولید گازهای سمی و آلاینده

با توجه به اینکه در برشکاری سرد از روشهای نیازمند به وجود شعله و مشعل بینیاز هستیم، عملاً در این روشها میزان تولید گازهای آلاینده و سمی صفر خواهد بود.

معایب برشکاری سرد

هزینه متریال مصرفی بالا

قیچیها، صفحههای سنگ فرز، تیغه الماسها، گیوتین و ارهها موارد مصرفی هستند که پس از مدتی اعمال برش بر روی ورق و دیگر محصولات فولادی فرسوده شده و دیگر قابل استفاده نیستند. از این رو مصرف متریال در برشهای انبوه میتواند بالارفته و در کل هزینه کار را افزایش دهد.

محدودیت مکانی ابزار برشکاری

دستگاههایی که میتواند برش کاری سرد انجام دهد معمولاً در محلی ثابت و با تکیه بر زمین عملیات برشکاری را انجام میدهند. این دستگاهها نظیر گیوتن به دلیل به کار رفتن جکهای هیدرولیکی قوی یا تجهیزات پنوماتیک دارای وزن بسیار بالایی هستند از این رو امکان اینکه این دستگاه را به دوش بکشیم و در هر جا عملیات برشکاری را انجام دهیم بسیار پایین است. به همین دلیل بهطور کل میتوان محدودیت مکانی را برای ابزار برشکاری سرد یک عیب عمده به حساب آورد.

۱۰ روش برش حرفه ای آهن

۱. کاتر

کاتر بیشتر برای برش ورق گالوانیزه و ورق رنگی که ضخامت بسیار پایینی دارد مورد استفاده قرار میگیرد. عمده نیروی برشکاری با کاتر به دست برشکار بر میگردد. با کاتر میتوان برشهای بسیار ظریفی بر روی ورق آهنی ضخامت پایین انجام داد. تولید تابلوهای راهنمایی رانندگی، داکتهای فلزی و برشکاری ورق به صورت تزیینی از کاربردهای کاتر میباشد.

۲. گرد بر (Rounded cutter machine)

گرد بر که در دو نوع قیچی و دستگاه سنگ وجود دارد میتواند بهطور اختصاصی اشکال دایره ای شکل بر روی لوله، ورق و دیگر مقاطع فولادی ایجاد نماید.

۳. قیچی (Steel Plate cutting Scissor)

اولین روش مرسوم در برش آهن آلات استفاده از قیچی برش ورق میباشد. بدیهی است بیشتر در ضخامتهای پایین از این دستگاه استفاده میگردد. برش ورق گالوانیزه، برش ورق روغنی و برش ورق رنگی معمولاً با قیچیها صورت میپذیرد. قیچیها در انواع گوناگون نظیر طویل بر، زاویه بر، سوراخ بر و لوله بر یافت میشوند.

۴. گیوتین (Guillotine steel)

گیوتین نوعی قیچی در ابعاد بسیار بزرگ است. تکیه گاه آن بر روی زمین و عموماً با استفاده بر جریان الکتریسته و جکهای هیدرولیکی کار میکند. قدرت گیوتین بسیار بالاست ولی عموماً برشهای طولی و عرضی را با آن انجام میدهند. در کارگاههای تولیدات آهنی همواره یک دستگاه گیوتین مشاهده میگردد. ضخامتهای متوسط را میتوان با این دستگاه به خوبی برش داد.

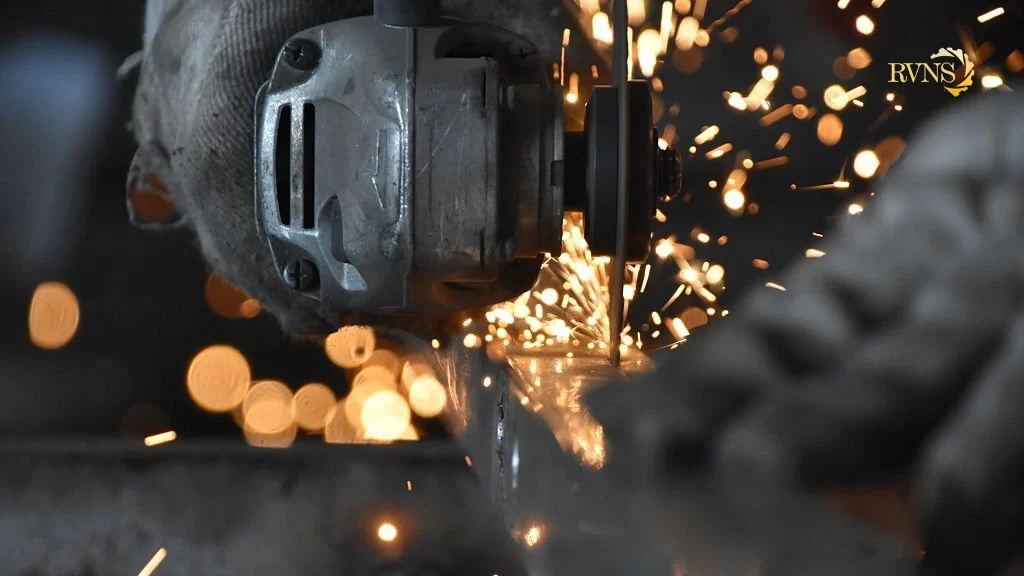

۵. سنگ فرز (Grinding Machine)

سنگ یا سنگ فرز از جمله سنتیترین دستگاههای برش میباشد. این دستگاه برای برش لوله، میلگرد، تیرآهن، ورق و اغلب محصولات فولادی کاربرد دارد. از دستگاه سنگ فرز میتوان برای صیقل دادن نیز بهره گرفت. صفحه سنگ مورد استفاده برای برش معمولاً سه میلیمتر و سنگ ساب آن عموماً شش میلیمتر ضخامت دارد. صفحههای گوناگونی برای برش کاری انواع فلزات به کار میرود. به عنوان مثال صفحه مخصوص استینلس استیل تولید شدهاست و شایستهاست برای برش استینلس استیل از سنگ مخصوص آن استفاده گردد. استفاده از صفحه سنگی که برای برش ورق سیاه به کار رفتهاست در برش استینلس استیل باعث زنگ زدگی آن میگردد.

۶. برش پلاسما (Plasma cutting machine)

دستگاه برش پلاسما در دو نوع دستی و اتوماتیک، یکی از مدرنترین دستگاههای برش به حساب میآید. اغلب معایب برشکاری سرد و گرم در روش برشکاری پلاسما برطرف شدهاست. دقت این برش بالا، ضایعات کم، ایمنی نسبتاً خوب، امکان حمل و نقل در نوع دستی آن بسیار عالی و در کل روش بسیار مناسبی برای برش انواع ورق آهن، برش لوله، سوراخ کاری و … میباشد.

۷. هوا برش (Flame cutting equipment)

هوابرش یکی دیگر از مرسومترین روشهای برش کاری انواع آهن آلات به حساب میآید. این روش با استفاده از ایجاد شعله بر روی فلز و اکسید نمودن آن پیش از اینکه مذاب گردد برشکاری را انجام میدهد. در خصوص هوابرش میتوان مطالب زیادی مطرح نمود لذا در اینجا فقط به معرفی آن اکتفا میکنیم. برشکاری ورق با استفاده از هوابرش نیز از مرسومترین روشهای برش ورق آهن میباشد.

۸. واترجت (Water jet cutting machine)

دستگاه برش واترجت نیز در زمره دستگاههای به روز مورد استفاده در برش میباشد. انرژی مورد نیاز در برش ورق از فشار آب خروجی از نازلهای این دستگاه تأمین میگردد. دستگاه برش واترجت با الهام از دستگاه برش لیزری ساخته شدهاست فقط به جای نیروی لیزر از نیروی فشار آب بهره میبرد.

۹. دستگاه برش میلگرد (Rebar Scissor)

این دستگاه نیز نوعی قیچی مخصوص به حساب میآید. در کارگاههای ساختمانی اغلب یک دستگاه برش میلگرد مشاهده میگردد. تولید خاموت و آرماتور، میلگردهای حرارتی، میلگرد بستر، میلگرد زیگزاگ و میلگرد مش از بیشترین کاربردهای دستگاه برش میلگرد میباشد.

۱۰. سی ان سی Computer numerically controlled) CNC)

دستگاه سی ان سی برای برش انواع و اقسام محصولات فولادی کاربرد دارد. در دستگاههای سی ان سی روشهای متفاوتی برای برش به کار گرفته میشود. از آن قبیل میتوان پلاسما، لیزر و هوا برش را نام برد.