طرح اختلاط بتن، روند تعیین نسبت مواد اولیه بتن است به نحوی که بتن تا حد امکان مقرون به صرفه شود و الزامات مورد نیاز شامل خواص مکانیکی، فیزیکی و دوام آن را برآورده نماید. روش طرح اختلاط بتن باعث ایجاد یک زبان مشترک برای دست اندر کاران این صنعت خواهد شد. طرح مخلوط به مفهوم فرآیندی است که طی آن ترکیب مناسب اجزای بتن، طبق مشخصات فنی داده شده، تعیین میگردد.

سازوکار طرح اختلاط پیچیدهاست، زیرا با تغییر دادن یک متغیر ممکن است خواص بتن به صورت متضاد و کلی تحت تأثیر قرار گیرد و باعث بروز حوادث غیرقابل جبرانی بشود.

امروزه روشهای مختلف و آییننامههای متعددی برای طرح اختلاط بتن وجود دارد؛ از جمله این طرحها میتوان به؛ طرح یونسکو، طرح ACI، طرح PCA، طرح فرانسه، طرح آلمان، طرح BS (آییننامه انگلستان)، طرح اختلاط ملی و دهها طرح تجربی دیگر اشاره کرد. هر یک از این طرحها ممکن است فقط به صورت محدود و در شرایط خاص، بتن قابل قبول را فراهم کند، اما با این وجود، برخی از طرحها جامعیت بیشتری داشته و اکثراً میتواند بتن مورد نظر را تولید کند.

مبانی تعیین نسبتهای مخلوط بتن

طرح اختلاط بتن عبارتست از، پروسه انتخاب اجزای مناسب بتن، مشخص نمودن مقادیر نسبی، به گونه ای که طرح اقتصادی باشد، الزامات مورد نیاز از جمله دوام، مقاومت روانی و غیره را برآورد نماید.

لازم ذکر است شود که نسبتهای حاصل از تمامی روشها تنها جنبه راهنمایی دارند. به منظور تعیین نسبتهای اختلاط در هر پروژه، باید در کارگاه، مخلوطهای آزمایشی ساخته و مورد بررسی قرار گیرند تا اینکه طرح نهایی حاصل شود.

پارامترهای مؤثر در طرح مخلوط بتن

- مقاومت (۱- مقاومت مشخصه، ۲- انحراف معیار، ۳- کنترل کیفیت)

- سنگدانهها (۱- ایجاد ساختار بتن، ۲- کاهش فضای خالی)

- سیمان (۱- نوع سیمان، ۲- ترکیب شیمیایی، ۳- نرمی)

- کارائی و روانی مناسب (۱- کارائی، ۲- روانی)

- نسبت آب به مواد سیمانی

- دوام (۱- نوع سیمان، ۲- نوع سنگدانه، ۳- حداقل و حداکثر سیمان، ۴- حداکثر نسبت آب به سیمان، ۵- استفاده از مواد افزودنی)

طرح اختلاط بتن به روش آییننامه ACI 211-09

در اینجا، طرح اختلاط بتن به روش آییننامهٔ ۲۱۱ ACI و با سه روش وزنی، حجمی و طرح سریع مورد بحث قرار گرفته و در قسمتهای بعدی طرح اختلاط بتن به روشهای دیگر مطرح خواهد شد.

قابل ذکر است که اکثر روشهای طرح اختلاط بتن بر اساس خواص مصالحی که در هر منطقه یا هر کشور موجود بوده، تنظیم شدهاست و طبیعتاً کاربرد آنها در منطقهٔ دیگر چندان دقیق نخواهد بود.

با این وجود، آییننامه آمریکا به شماره ACI 211-09 تحت عنوان راهنماییهایی برای انتخاب نسبتهای مواد در بتن پمپی، از این مزیت و جامعیت برخوردار است که در مراحل پایانی طراحی، با ساخت یک نمونه آزمایشگاهی و انجام چند آزمایش ساده روی این نمونه، نتایج مراحل قبلی را اصلاح کرد و به این ترتیب تأثیر خواص ویژه مصالح هر منطقه را به نحو مناسب در نتایج طراحی دخالت میدهد.

به همین جهت روش این آییننامه در مناطق مختلف نتایج دقیقتری را به دنبال خواهد داشت. تجربیات متعدد نشان دادهاست که کاربرد این روش جهت طرح اختلاط بتن، در شرایط کشور ایران نیز نتایج منطقی و قابل قبولی به دنبال دارد؛ بخصوص اگر مرحلهٔ پایانی ساخت نمونه آزمایشی نیز در طرح مورد استفاده قرار گیرد.

تعیین نسبتهای اختلاط مواد تشکیل دهنده بتن

تعیین نسبتهای اختلاط مواد تشکیل دهنده بتن باید با شرایط زیر مطابقت داشته باشد:

کارایی و روانی بتن به اندازه کافی باشد تا بتن بتواند به سهولت در قالبها ریخته شود و به خوبی میلگردها را دربرگیرد بدون اینکه جدایی دانهها یا آب انداختن زیاد رخ دهد. در مواردی که از فوق روانکنندههای بتن استفاده میشود میتوان بتنهای سفت یا با حالت خمیری را به بتن روان تبدیل کرد. لازم است ذکر شود که، نسبتهای اختلاط مواد تشکیل دهنده بتن براساس تجارب کارگاهی و استفاده از مخلوطهای آزمایشی با مصالح مصرفی کارگاه تعیین میشوند.

قاومت فشاری مشخصه بتن، مقاومتی است که حداکثر ۵ درصد کلیه مقاومتهای اندازهگیری شده برای رده بتن مورد نظر ممکن است کمتر از آن باشد. ردهبندی بتن براساس مقاومت مشخصه آن به این ترتیب است؛

C6, C8, C10, C16, C20, C25, C30, C40, C50 …… C120

اعداد بعد از C بیانگر مقاومت فشاری مشخصه بتن برحسب نیوتن بر میلیمتر مربع میباشند. بتنهای رده C16 و بالاتر در بتن آرمه به کار میروند و استفاده از بتن رده C12 در بتن آرمه تنها با داشتن توجیه کافی و با رعایت شرایط لازم مجاز است.

نکات کلی در طرح اختلاط بتن

در طرح اختلاط به روش وزنی و حجمی ACI211-09، فرضیات کلی زیر وجود دارند:

- مصالح مصرفی شن و ماسه باید در محدوده ASTM C33 قرار گیرند. کمیته C33 یکی از کمیتههای مؤسسهی ASTM است که روی خصوصیات مصالح شن و ماسه تحقیق میکند.

- وزن مخصوص ظاهری دانهها را باید به وسیلهی آزمایش در آزمایشگاه تعیین نمود. در صورت عدم انجام چنین آزمایشی میتوان وزن مخصوص دانههای درشت (شن) را برابر ۲٫۶۸ و وزن مخصوص ماسه را برابر با ۲٫۶۴ میبایست در نظر داشت.

همانگونه که میدانیم، چگالی مصالح دانهای به صورت نسبت وزن به حجم یا وزن واحد حجم تعریف میشود. چگالی ممکن است به صورت ظاهری یا به صورت حقیقی تعیین شود. در چگالی ظاهری از حجم ظاهری دانهها، یعنی مجموع حجمی که تک تک دانهها اشغال کردهاند، استفاده میشود. در حقیقت، از حجم حقیقی دانهها، یعنی حجم ظاهری دانهها منهای حجم خلاف داخلی آنها که با هوا اشغال شده، استفاده میشود.

در همین ارتباط، چگالی تودههای دانه که به نام وزن واحد نیز نامیده میشود، عبارت است از جرم یا وزنی از دانه که برای پر کردن یک ظرف با حجم واحد مورد نیاز است.

همچنین وزن مخصوص یا چگالی نسبی مصالح دانهای به صورت نسبت چگالی (حقیقی با ظاهری) دانه به چگالی آب تعریف شدهاست؛ بنابراین از تقسیم چگالی حقیقی یا ظاهری دانه بر حسب کیلوگرم بر متر مکعب، به ۱۰۰۰، کمیت بدون بعد وزن مخصوص حقیقی یا ظاهری به دست میآید.

وزن مخصوص حقیقی سیمان برابر ۳٫۱۵ در نظر گرفته میشود؛ مگر آنکه در آزمایشگاه مستقیماً وزن مخصوص سیمان مصرفی به دست آمده باشد.

- مدول نرمی ماسه با عبور دادن ماسه از الکهای استاندارد در آزمایشگاه و محاسبه مجموع درصدهای باقی مانده روی الکهای استاندارد تقسیم بر ۱۰۰ قابل تعیین است. در صورتی که منحنی دانهبندی ماسه در دسترس نباشد، مدول نرمی ماسه را میتوان بر اساس تجربیات قبلی و در صورت فقدان تجربه، بهطور میانگین برابر با ۲٫۸ فرض کرد. قبلاً ذکر شد که محدودهٔ مجاز مدول نرمی ماسه مصرفی در بتن، بین ۲٫۳ تا ۳٫۱ است.

- وزن دانههای درشت و ریز در طرح اختلاط، بر اساس حالت اشباع با سطح خشک (SSD) تعیین میشود. به عبارت دیگر فرض بر این است که دانهها نه آبی از مخلوط به خود جذب کنند و نه آبی به مخلوط اضافه نمایند. اگر رطوبت شن و ماسه در حالت SSD نباشد، باید تصحیحات لازم برای اصلاح وزن شن و ماسه و آب مصرفی صورت گیرد.

- رطوبت حالت SSD دانهها را میتوان با آزمایش تعیین کرد. در صورتی که چنین آزمایشی انجام نگرفته باشد، میتوان در جهت اطمینان از نظر طرح اختلاط بتن، رطوبت SSD دانههای درشت را برابر ۰٫۵ درصد و رطوبت SSD دانههای ریز را برابر ۰٫۷ درصد در نظر گرفت.

روشهای تعیین نسبتهای اختلاط بتن

- برای بتنهای رده C20 و پایینتر میتوان نسبتهای اختلاط را براساس تجارب قبلی و بدون مطالعه آزمایشگاهی تعیین کرد.

- برای بتنهای رده C30 و بالاتر، تعیین نسبتهای بهینه اختلاط باید از طریق مطالعات آزمایشگاهی و با در نظر گرفتن ضوابط طراحی براساس دوام صورت گیرد. این مطالعات ممکن است قبل از شروع عملیات اجرایی به وسیله طراحی انجام پذیرد و نتیجه به دست آمده به عنوان نسبتهای اختلاط مقرر در دفترچه مشخصات فنی خصوصی درج شود، یا به وسیله مجری به انجام رسد و نتیجه به دست آمده به عنوان «نسبتهای اختلاط تعیین شده» به کار رود.

آمادهسازی مدارک مربوط به مقاومت فشاری متوسط

مجموعه مدارک و مستنداتی که نشان میدهند نسبتهای پیشنهادی اختلاط، مقاومت فشاری متوسطی، حداقل معادل مقاومت فشاری متوسط لازم را تأمین میکند، میتواند مشتمل بر پرونده ای از آزمایشهای مقاومت در شرایط کارگاهی یا چند پرونده از آزمایشهای مقاومت یا مخلوطهای آزمایشی آزمایشگاهی باشد.

مورد اول: پرونده آزمایشهای مقاومت باید معرف مصالح و شرایط مورد استفاده در عمل تولید و میکس بتن باشد. تغییرات در مصالح و نسبتهای اختلاط نباید محدودیتی بیشتر از حدود تعیین شده در طرح مورد نظر داشته باشد. به منظور آمادهسازی مدارکی که نشان دهد مخلوط بتن مقاومت متوسط لازم را خواهد داشت، میتوان پرونده ای مشتمل بر حداقل ۱۰ آزمایش متوالی یا ۳۰ آزمایش متفرق را به کار برد مشروط بر آنکه این پرونده آزمایشهای انجام شده در مدت حداقل ۴۵ روز را دربرگیرد.

نسبتهای لازم برای اختلاط بتن را میتوان براساس درون یابی خطی بین مقاومتها و نسبتهای اختلاط ذکر شده در حداقل ۲ پرونده آزمایش طرح اختلاط بتن، مطابق سایر ضوابط این بند به دست آورد.

مورد دوم: در صورتی که در کارگاه پروندههای قابل قبول از نتایج آزمایشها وجود نداشته باشد میتوان نسبتهای اختلاط را براساس مخلوطهای آزمایشی آزمایشگاهی و با مراعات شرایط زیر تعیین کرد:

اختلاط مصالح باید به همان صورتی باشد که در طرح مورد نظر به کار خواهد رفت. مخلوطهای آزمایشی آزمایشگاهی با نسبتهای اختلاط و روانی لازم برای کار مورد نظر باید حداقل به سه نسبت مختلف آب به سیمان یا سه مقدار سیمان ساخته شوند، طوری که محدوده ای از مقاومتهای فشاری متوسط لازم را دربرگیرند.

مخلوطهای آزمایشی آزمایشگاهی باید طوری طراحی شوند که اختلاف اسلامپ بتن با مقدار حداکثر مجاز اسلامپ در محدوده ۲ آنها با مقدار حداکثر مجاز اسلامپ در محدوده ۲± میلیمتر باشد و برای بتن حباب دار، اختلاف مقدار هوا با هوای حداکثر مجاز در محدوده ۵/۰± درصد باشد.

برای هر نسبت آب به سیمان یا هر مقدار سیمان باید حداقل سه آزمونه، ساخته و تولید شوند. آزمونهها باید در سن ۲۸ روز یا هر سن دیگری که در طرح برای تعیین مقاومت مشخصه بتن مقرر شده آزمایش شوند. بعد از بدست آمدن نتایج آزمایشهای فشاری آزمونهها باید نموداری رسم کرد که رابطه بین نسبت آب به سیمان با مقاومت فشاری در زمان آزایش را به دقت نشن دهد.

حداکثر نسبت آب به سیمان یا حداقل مقدار سیمان برای بتن مورد استفاده در طرح، باید نظیر قسمتی از نمودار باشد که براساس آن مقاومت فشاری متوسط تأمین شود.

مراحل طرح اختلاط بتن به روش حجمی و وزنی

مرحله شماره یک: انتخاب اسلامپ

انتخاب اسلامپ مناسب برای بتن تازه در مرحله اول بر اساس تجربه است. بدینترتیب که مهندس با توجه به تجربیات قبلی و بر اساس نوع عضو سازهای که بتنریزی خواهد شد، اسلامپ لازم را انتخاب میکند. در صورتی که چنین تجربهای موجود نباشد، میتواند از راهنماییهای جدول قرار داده شده انتهای این بخش استفاده کند.

در این جدول بر اساس نوع عضو بتنی، مقدار حداکثر و حداقل اسلامپ آورده شدهاست. با توجه به اینکه محدودهٔ پیشنهادی نسبتاً وسیع است، نظر مهندس در تعیین عدد دقیق اسلامپ در محدودهٔ پیشنهادی با توجه به تجربه و شرایط کارگاهی، ضروری است.

| نوع سازه | اسلامپ حداکثر | اسلامپ حداقل |

| پیها و شالودههای دیوارهای بتن آرمه | ۷۵ | ۲۵ |

| پیها و دیوارهای غیر مسلح | ۷۵ | ۲۵ |

| تیرها و دیوارهای بتن آرمه | ۱۰۰ | ۲۵ |

| ستونهای سازه | ۱۰۰ | ۲۵ |

| روسازیها و دالها | ۷۵ | ۲۵ |

| بتن حجیم | ۷۵ | ۲۵ |

مرحله شماره دو: انتخاب بزرگترین بعد دانهها

بزرگترین بعد دانه مصرفی (DMAX)، بر اساس تجربه مهندس طراح و نیز امکانات و شرایط موجود محلی تعیین میشود. در مجموع هر چه از دانههای درشتتری استفاده شود، مصرف خمیر سیمان و مصرف سیمان کاهش مییابد. اگر چه باید به محدودیتهای حداکثر بعد دانهها که قبلاً ذکر شد، نیز توجه شود.

مرحله شماره سه: تخمین مقدار آب لازم و میزان هوا (W و A)

مقادیر تقریبی آب لازم و میزان هوا را میتوان از جدول زیر و بر اساس اسلامپ انتخاب شده و بزرگترین بعد دانهها تعیین و انتخاب کرد. قسمت بالای جدول برای بتن بدون هوا و قسمت پایین آن برای بتن هوا دار مورد استفاده قرار میگیرد.

| – | مقدار | تقریبی | آب بر | حسب | Kg/m3 | بر اساس | بزرگترین | بعد دانهها |

| اسلامپ بر حسب میلیمتر | ۹.۵ | ۱۲.۵ | ۱۹ | ۲۵ | ۳۷.۵ | ۵۰ | ۷۵ | ۱۵۰ |

| بتن | بدون | هوا | ||||||

| ۲۵-۵۰ | ۲۰۷ | ۱۹۹ | ۱۹۰ | ۱۷۹ | ۱۶۶ | ۱۵۴ | ۱۳۰ | ۱۱۳ |

| ۷۵-۱۰۰ | ۲۲۸ | ۲۱۶ | ۲۰۵ | ۱۹۳ | ۱۸۱ | ۱۶۹ | ۱۴۵ | ۱۲۴ |

| ۱۵۰-۱۷۵ | ۲۴۳ | ۲۲۸ | ۲۱۶ | ۲۰۲ | ۱۹۰ | ۱۷۸ | ۱۶۰ | – |

| درصد تقریبی هوای غیر عمدی در بتن بدون حباب هوا | ۳٫۰ | ۲٫۵ | ۲٫۰ | ۱٫۵ | ۱٫۰ | ۰٫۵ | ۰٫۳ | ۰٫۲ |

| بتن | هوادار | |||||||

| ۲۵-۵۰ | ۱۸۱ | ۱۷۵ | ۱۶۸ | ۱۶۰ | ۱۵۰ | ۱۴۲ | ۱۲۲ | ۱۰۷ |

| ۷۵-۱۰۰ | ۲۰۲ | ۱۹۳ | ۱۸۴ | ۱۷۵ | ۱۶۵ | ۱۵۷ | ۱۳۳ | ۱۱۹ |

| ۱۵۰-۱۷۵ | ۲۱۶ | ۲۰۵ | ۱۹۷ | ۱۸۴ | ۱۷۴ | ۱۶۶ | ۱۵۴ | – |

| مقدار متوسط درصد هوای پیشنهادی بر اساس شرایط محیطی | ||||||||

| شرایط عادی | ۴٫۵ | ۴٫۰ | ۳٫۵ | ۳٫۰ | ۲٫۵ | ۲٫۰ | ۱٫۵ | ۱٫۰ |

| شرایط متوسط | ۶٫۰ | ۵٫۵ | ۵٫۰ | ۴٫۵ | ۴٫۵ | ۴٫۰ | ۳٫۵ | ۳٫۰ |

| شرایط شدید | ۷٫۵ | ۶٫۰ | ۶٫۰ | ۶٫۰ | ۵٫۵ | ۵٫۰ | ۴٫۵ | ۴٫۰ |

توجه فرمایید که اعداد جدول بالا، مقادیر آب لازم برای رسیدن به اسلامپ مورد نظر را در حالتی تعیین میکند که از افزودنیهای کاهندهٔ آب استفاده نشدهاست؛ بنابراین اگر مهندس طرح اختلاط بتن در نظر داشته باشد که از مواد افزودنی کاهنده آب در ساخت بتن استفاده کند، میتواند مقادیر آب این جدول را به میزان ۱۰ تا ۱۵٪ در صورت استفاده از افزودنی روانکننده بتن (مثلاً با اساس لیگنوسولفانات) و به میزان ۲۵ تا ۳۰٪ در صورت استفاده از افزودنی فوق روانکننده بتن (مثلاً با اساس ملامین سولفانات یا نفتالین سولفانات) کاهش دهد.

همچنین در صورت استفاده از افزودنیهای فوق روانکنندههای بسیار قوی، نظیر پلی کربوکسیلات اتر، میتوان مقادیر پیشنهادی جدول را به میزان ۳۰ الی ۳۵٪ (حدود یک سوم) کاهش داد. شایان ذکر است که در صورت کاهش مقدار آب پیشنهادی در جدول بالا، لازم است در هنگام ساخت بتن به مقدار لازم از افزودنی مورد نظر به بتن اضافه شود تا اسلامپ مورد نظر حاصل گردد.

در قسمت بالای جدول، مقادیر تقریبی هوای غیرعمدی که در بتن بدون هوا و با انجام یک ویبره متعارف ایجاد خواهد شد، پیشبینی شدهاست. قسمت پایین جدول برای بتن هوادار مورد استفاده قرار میگیرد. در این قسمت، مقادیر متوسط درصد هوای لازم که در شرایط محیطی مختلف مناسب خواهد بود، پیشنهاد شدهاست.

نوع شرایط محیطی بسته به پیشبینی میزان حمله سولفاتها یا کلرورها و تر و خشک شدنهای متوالی، ممکن است به صورت ملایم، متوسط یا شدید تعیین شود.

درصدهای پیشنهادی هوا در این قسمت، با بکارگیری مواد مضاف مناسب و با استفاده از دستورالعملهای مربوطه در مورد میزان مصرف حاصل خواهد شد. تصمیمگیری در مورد استفاده از بتن هوادار یا بتن بدون هوا، بسته به شرایط محیطی بتن و امکانات اجرایی کار بوده و به عهده مهندس طراح و ناظر است.

مرحله شماره چهار: انتخاب نسبت آب به سیمان (W/ C)

نسبت آب به سیمان بر اساس دو مشخصه مقاومت مورد نیاز و شرایط محیطی بتن (بر اساس دوام مورد نظر) مشخص میشود. جدول زیر بر اساس مقاومت فشاری متوسط لازم بتن، مقدار نسبت آب به سیمان را برای بتن هوادار و بتن بدون هوا مشخص میکند.

| مقاومت فشاری متوسط مورد نیاز؛ مگاپاسکال (۲۸روزه و بر اساس نمونه استوانهای) | نسبت آب به سیمان در بتن بدون حباب هوا | نسبت آب به سیمان در بتن هوادار |

| ۴۰ | ۰٫۴۲ | – |

| ۳۵ | ۰٫۴۷ | ۰٫۳۹ |

| ۳۰ | ۰٫۵۴ | ۰٫۴۵ |

| ۲۵ | ۰٫۶۱ | ۰٫۵۲ |

| ۲۰ | ۰٫۶۹ | ۰٫۶۰ |

| ۱۵ | ۰٫۷۹ | ۰٫۷۰ |

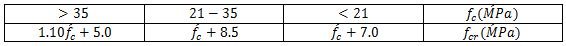

توجه شود که مقاومت فشاری در مورد نیاز در سن ۲۸ روز را که با نشان داده میشود، میتوان با تحلیل نتایج آزمایش و تعیین انحراف استاندارد دادهها، بر اساس تابعی از مقاومت فشاری مشخصه در سن ۲۸ روزه،

تعیین نمود. در صورتی که تحلیل آماری مناسب بر اساس دادهها موجود نباشد، مقاومت فشاری متوسط مورد نیاز

را میتوان بر اساس مقاومت فشاری مشخصه

، به صورت زیر تعیین نمود.

دقت شود که هر دوی و

سن ۲۸ روز و بر اساس نمونه استوانهای استاندارد به قطر ۱۵۰ میلیمتر و ارتفاع ۳۰۰ میلیمتر توصیف می شوند. نسبتهای آب به سیمان پیشنهادی در جدول بالا برای حالتی تنظیم شده است که ارتعاش بتن تازه به صورت متعارف و مناسب انجام شده و درصد هوا در بتن بدون هوا از ۲% فراتر نرود. در غیر این صورت ممکن است با نسبت آب به سیمان انتخاب شده، مقاومت مورد نظر به عمل نیاید.

ملاحظهی اعداد این جدول نشان میدهد که هر چه مقاومت بالاتری مورد نظر باشد، باید از نسبت آب به سیمان کمتری استفاده کرد.

جدول زیر حداکثر نسبت آب به سیمان مجاز را بر اساس شرایط محیطی پیشبینی شده برای بتن و به بیان دیگر بر اساس دوام مورد نظر تعیین میکند. در این جدول دو حالت برای شرایط محیطی در نظر گرفته شده است:

شکل اول برای سازههایی است که دائماً مرطوب بوده و در معرض یخ زدن و آب شدن قرار میگیرند. در چنین حالتی باید از بتن هوا دار استفاده کرد. و شکل دوم برای سازههایی است که در معرض آب دریا یا سولفاتها قرار میگیرند. در این حالت اگر از سیمان مقاوم در مقابل سولفات از نوع V یا نوع II استفاده شود، میتوان مقادیر مجاز نسبت آب به سیمان را به میزان ۰٫۰۵ افزایش داد.

| نوع سازه | سازههایی که به طور پیوسته یا متناوب مرطوبند و تحت تأثیر سیکلهای یخ زدن و آب شدن قرار دارند. | سازههای در معرض آب دریا و یا سولفاتها |

| مقاطع ظریف (نظیر نردهها، جانپناهها، تیرچهها و کارهای تزئینی) و مقاطعی با پوشش کمتر از ۲۵ میلیمتر روی میلگرد | ۰٫۴۵ | ۰٫۴۰ |

| سایر سازهها | ۰٫۵۰ | ۰٫۴۵ |

مر حله شماره پنجم: محاسبه مقدار سیمان (C)

با تقسیم وزن آب بر حسب کیلوگرم در واحد حجم (خروجی مرحله سوم) بر نسبت آب به سیمان (خروجی مرحله چهارم)، مقدار سیمان بر حسب کیلوگرم در واحد حجم دست میآید.

مرحله شماره ششم: تخمین مقدار دانههای درشت (شن، CA)

حجم دانههای درشت به صورت خشک و میله خورده در واحد حجم بتن را میتوان با استفاده از جدول زیر و بر اساس بزرگترین اندازهٔ اسمی دانهها و مدول نرمی ماسه تعیین کرد. از ضرب عدد حاصل شده از این جدول، در چگالی ظاهری (وزن واحد حجم) شن به صورت خشک و میله خورده، وزن شن در واحد حجم بتن (مثلا بر حسب کیلوگرم بر متر مکعب) به دست میآید. چگالی ظاهری شن به صورت خشک و میله خورده، معمولاً در محدوده ۱۶۰۰ تا ۱۸۰۰ کیلوگرم بر متر مکعب است.

| بزرگترین اندازه اسمی دانهها (میلیمتر) | حجم دانههای خشک و میلهخورده در واحد حجم بتن بر اساس مقدار ۲٫۴۰ مدول نرمی ماسه | حجم دانههای خشک و میلهخورده در واحد حجم بتن بر اساس مقدار ۲٫۶۰ مدول نرمی ماسه | حجم دانههای خشک و میلهخورده در واحد حجم بتن بر اساس مقدار ۲٫۸۰ مدول نرمی ماسه | حجم دانههای خشک و میلهخورده در واحد حجم بتن بر اساس مقدار ۳٫۰۰ مدول نرمی ماسه |

| ۹٫۵ | ۰٫۵۰ | ۰٫۴۸ | ۰٫۴۶ | ۰٫۴۴ |

| ۱۲٫۵ | ۰٫۵۹ | ۰٫۵۷ | ۰٫۵۵ | ۰٫۵۳ |

| ۱۹ | ۰٫۶۶ | ۰٫۶۴ | ۰٫۶۲ | ۰٫۶۰ |

| ۲۵ | ۰٫۷۱ | ۰٫۶۹ | ۰٫۶۷ | ۰٫۶۵ |

| ۳۷٫۵ | ۰٫۷۵ | ۰٫۷۳ | ۰٫۷۱ | ۰٫۶۹ |

| ۵۰ | ۰٫۷۸ | ۰٫۷۶ | ۰٫۷۴ | ۰٫۷۲ |

| ۷۵ | ۰٫۸۲ | ۰٫۸۰ | ۰٫۷۸ | ۰٫۷۶ |

| ۱۵۰ | ۰٫۸۷ | ۰٫۸۵ | ۰٫۸۳ | ۰٫۸۱ |

جدول فوق به صورت تجربی و برای رسیدن به یک درجهٔ کارایی مناسب در ساختمانهای بتن مسلح معمولی تنظیم شدهاست. در مواردی که به کارایی کمتری نیاز باشد (نظیر بتنریزی در رویههای بتنی)، میتوان اعداد جدول را ۱۰٪ افزایش داد تا بدینترتیب مقدار شن افزایش یافته و متناسب با آن مقدار ماسه کاهش یابد و بتن توپرتر و با کارایی کمتری حاصل شود.

همچنین در مواردی که کارایی بیشتری مورد نیاز باشد (نظیر مواردی که بتنریزی با پمپ بتن صورت میگیرد یا مواردی که آرماتوربندی انبوه و متراکم باشد) میتوان اعداد جدول را ۱۰٪ کاهش داد تا مخلوط روانتری حاصل شود.

مرحله شماره هفتم: تعیین مقدار دانههای ریز (ماسه FA)

تا این مرحله روشهای وزنی و حجمی ACI در طرح مخلوط بتن، کاملاً یکسان بود. اما این دو روش در مرحله هفتم، یعنی در تعیین وزن ماسهٔ لازم اندکی با هم متفاوت دارند که به صورت جداگانه توضیح داده میشود:

الف) روش وزنی

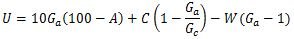

در این روش اساس کار این است که جمع وزن کلیهی اجزای بتن در یک متر مکعب، باید برابر با وزن مخصوص بتن تازه شود. بنابراین، اگر وزن شن، سیمان و آب در یک متر مکعب بتن از وزن واحد حجم (چگالی) بتن تازه کم شود، وزن ماسه در یک متر مکعب به دست خواهد آمد؛ یعنی

که C، W و CA به ترتیب وزن سیمان، آب و دانههای درشت در یک متر مکعب بتن است که در مراحل قبلی به دست آمدهاند. همچنین U معرف وزن واحد حجم بتن تازه است.

بهترین روش برای تعیین وزن واحد حجم بتن تازه، تجربه است. مهندس طراح بتن، با توجه به تجربیات قبلی آزمایشگاهی که بر اساس ساخت بتنهای با مصالح و شرایط مشابه حاصل شدهاند، میتواند چگالی بتن تازه را پیشبینی کند. در مواردی که تجربهی لازم در پیشبینی وزن مخصوص بتن تازه موجود نباشد، بهتر است از رابطه زیر استفاده شود:

که در آن Ga وزن مخصوص متوسط دانههای ریز و درشت، Gc وزن مخصوص دانههای سیمان و A درصد حباب هوا است که معمولاً ۲ در نظر گرفته میشود.

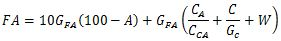

ب) روش حجم مطلق (روش حجمی)

در این روش حجم ماسه چنان تعیین میشود که جمع حجمها کلیهٔ اجزای موجود در یک متر مکعب از بتن تازه، برابر واحد شود. با استفاده از رابطه زیر میتوان وزن ماسه را به دست آورد:

در رابطه فوق، FA بیانگر وزن ماسه لازم بر حسب کیلوگرم در یک متر مکعب از بتن است.

مقاله در حال بروز رسانی می باشد

بازرگانی رهام